)

FaSiP: Präzisionstests für Fahrkomfort

Schwingungen unter der Lupe

Auf dem neuen Fahrbahnsimulationsprüfstand von Porsche lassen sich reale Straßenverhältnisse präzise nachbilden. So können Fahrzeugeigenschaften schon früh im Entwicklungsprozess optimiert und abgesichert werden – bei Porsche-Sportwagen und in anderen Fahrzeugprojekten.

Das Dröhnen ist akustisch kaum wahrzunehmen, es fühlt sich wie ein leichter Druck auf den Ohren an. Um herauszufinden, woher es kommt, greift der Testingenieur zu seinem Tablet. Mit einem Schieberegler minimiert er die vertikale Anregung des Fahrzeugs. Das Dröhnen wirkt präsenter. Um die Quelle weiter einzugrenzen, tippt der Ingenieur erneut das Tablet an: Die Anregung der Vorderachse wird ausgeschaltet, sodass nur noch die Hinterachse in Fahrzeuglängsrichtung angeregt wird.

Das ist möglich, weil dieser Test nicht auf der Straße stattfindet, sondern auf dem neuen Fahrbahnsimulationsprüfstand (FaSiP) im Porsche Entwicklungszentrum Weissach. Hier können Straßeneigenschaften realitätsnah nachgebildet werden, um den Fahrkomfort zu optimieren. Dafür lassen sich auch einzelne Achsen ansteuern – beispielsweise um die Quelle des Dröhnens zu finden. Das Stilllegen der Vorderachse schafft hier schnell Klarheit: Die Störung bleibt, weil die Heckklappe durch die Hinterachse zum Mitschwingen angeregt wird. „In diesem Fall kann ein speziell abgestimmter Tilger an der Heckklappe angebracht werden, der diese Schwingungen bedämpft”, erklärt Dr. Sebastian Ihrle, Leiter NVH in der Abteilung Absicherung Gesamtfahrzeug Eigenschaften und Simulation bei der Porsche AG.

Die Akustik- und Schwingungseigenschaften tragen maßgeblich zum Fahrkomfort bei. Ganz gleich, wie schnell und auf welchem Untergrund gefahren wird – es dürfen keine unangenehmen Geräusche und Vibrationen auftreten (Noise, Vibration, Harshness, kurz: NVH). Gerade für einen Hersteller wie Porsche mit einer breiten Produktpalette stellt das eine Herausforderung dar, da jedes Modell ein charakteristisches, für den Fahrer positiv empfundenes Schwingungsverhalten aufweisen soll – Fachleute sprechen vom dynamischen Fingerprint. „Bei einem sportlichen Fahrzeug erwarten die Kunden relevante und signifikante Rückmeldungen von der Fahrbahn und dem Fahrzustand, bei einem komfortbetonten Fahrzeug eine größere Entkopplung“, erklärt Rainer Gebhardt, Fachreferent für Fahrkomfort bei der Porsche AG. In der komfortablen Limousine etwa wäre ein leichtes Zittern deutlich unangenehmer wahrnehmbar, weil es nicht von der Fahrbahnanregung maskiert wird.

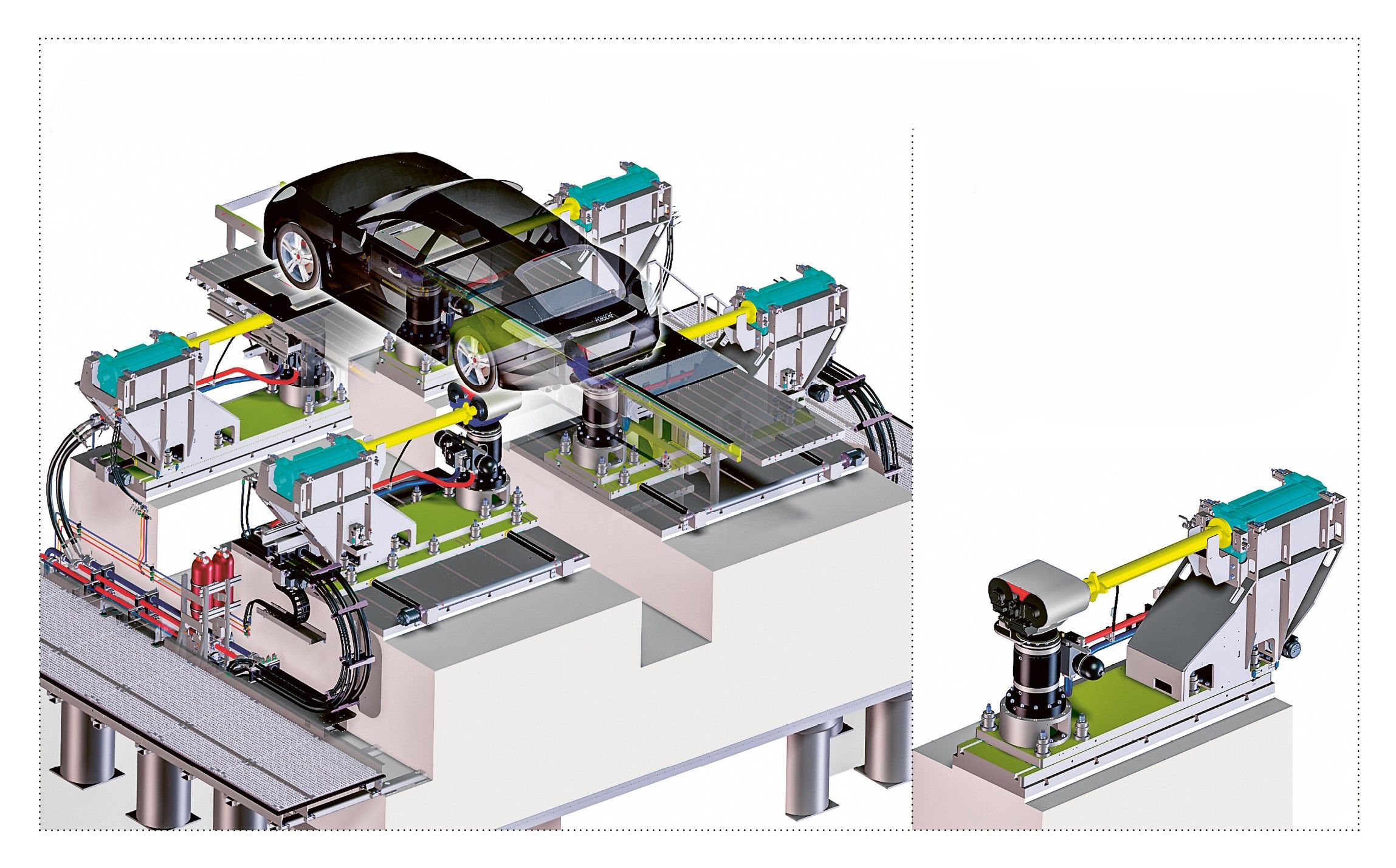

Optimierung des Fahrkomforts: Auf dem neuen Fahrbahnsimulationsprüfstand in Weissach können Prototypen bereits in frühen Entwicklungsphasen untersucht werden – so wie bei diesem Vorgänger des aktuellen Porsche Panamera.

Untersuchung in der Frühphase

Um die NVH-Eigenschaften eines Fahrzeugs zu optimieren, sind neben virtuellen Tests viele reale Erprobungsfahrten nötig. Diese konnten jedoch in der Vergangenheit erst dann beginnen, wenn ein komplettes Fahrzeug mit Fahrfreigabe zur Verfügung steht. Zu diesem relativ späten Zeitpunkt im Entwicklungsprozess sind grundlegende Konzeptänderungen allerdings meist nur sehr kostenintensiv umsetzbar. Beide Einschränkungen beseitigt der Prüfstand. Hier können Prototypen in der Frühphase des Entwicklungsprozesses auf ihre Schwingungseigenschaften untersucht werden, sodass selbst umfangreichere Anpassungen noch problemlos möglich sind. Sogar einzelne Komponenten oder Module lassen sich testen (Hardware-in-the-Loop-Tests, HiL). Die Ingenieurinnen und Ingenieure können zum Beispiel eine einzelne Achse, eingespannt in ein spezielles Gestell, auf eine Testfahrt schicken. „Dadurch sind wir viel früher im Entwicklungsprozess unterwegs“, fasst NVH-Experte Ihrle zusammen.

„Durch den Einsatz des FaSiP sind wir viel früher im Entwicklungsprozess ‚unterwegs‘.“

Dr. Sebastian Ihrle

Leiter NVH in der Abteilung Absicherung Gesamtfahrzeug Eigenschaften und Simulation bei Porsche

Um reale Fahrten exakt nachbilden zu können, kommt aufwendige Technik zum Einsatz: Auf dem FaSiP wird das Fahrzeug – in Geradeausfahrt – flexibel befestigt, wobei alle Räder auf vier unabhängigen Bandeinheiten stehen. Jeder Reifen rollt auf einem 0,4 Millimeter starken umlaufenden Stahlband, das von einer hochdynamischen E-Maschine angetrieben wird. Durch Veränderung der Bandgeschwindigkeit werden Längskräfte in den Reifen eingebracht und so das Fahrzeug in Längsrichtung (vor und zurück) in Schwingung versetzt. Zusätzlich geben servohydraulische Zylinder unterhalb der Bandeinheiten vertikale Impulse (auf und ab). Im Zusammenspiel lassen sich genau jene Kräfte abbilden, die auch beim realen Fahren wirken, sei es durch eine schlechte Straße, einen Belagwechsel oder Kanaldeckel.

250

km/h

Entscheidend ist, dass sich beim Test die Räder drehen – anders als auf Prüfständen, bei denen sie im Stehen von Hydraulikstempeln angeregt werden. Denn zwischen einem stehenden und rollenden Fahrzeug bestehen zahlreiche physikalische Unterschiede. „Die Reifensteifigkeit verändert sich, wenn das Rad steht, außerdem verschieben sich die Resonanzen“, erklärt Experte Gebhardt. Der FaSiP bildet in beiden Dimensionen das Fahren realitätsgetreu nach.

Hinzu kommt, dass sich die Ingenieurinnen und Ingenieure leichter auf Einzelaspekte fokussieren können. Während die Fahrt auf der Straße immer ein akustisches Gesamtbild liefert, lässt sich auf dem FaSiP ein Schwingungsbereich präzise und wiederholbar wie in einem Tonstudio ansteuern. Der Prüfstand funktioniert quasi wie eine Lupe. „Wir können zum Beispiel gezielt das Unwuchtverhalten von Rad und Reifen untersuchen“, erklärt Ihrle. Bleibt ein Faktor konstant, findet man durch Experimentieren schneller die beste technische Lösung. Ohne ein präzises Werkzeug wie den FaSiP würde die Entwicklung und Absicherung des Fahrkomforts in Zukunft deutlich aufwendiger. Denn das Zusammenspiel der Technik im Auto wird immer komplexer, zum Beispiel durch intelligente mechatronische Systeme, die für eine optimale Balance aus Performance und Fahrkomfort sorgen – etwa die variable Bestromung der Dämpfer je nach Fahrsituation. Alle möglichen Kombinationen und deren Auswirkungen dieser Systeme bei Straßen-Testfahrten zu überprüfen, wäre mit einem sehr hohen Aufwand verbunden. „Den Zielkonflikt zwischen dem systemischen Absicherungsbedarf bei steigender Komplexität und gleichzeitiger Verkürzung der Entwicklungszeiten bekommt man insbesondere mit Werkzeugen wie dem FaSiP in den Griff“, so Ihrle.

Ursachenforschung am Fahrbahnsimulationsprüfstand

Der Vergleich zwischen Messung und Prüfstand zeigt, wie genau der FaSiP die Beschleunigungen am Radträger nachbilden kann (oben). Sowohl in Längsrichtung (x) als auch vertikal (z) stimmen die auf der Straße und die am Prüfstand gemessene Kurve fast genau überein. Auch bei der Messung des Geräuschpegels im Fahrzeuginnenraum erweist sich die Fahrt auf dem FaSiP als sehr nahe an der Realität (Mitte). Durch gezieltes An- und Abschalten von Anregungen in Längs- beziehungsweise vertikale Richtung kommen die Entwicklerinnen und Entwickler der Ursache des Dröhnens auf die Spur: Es wird wider Erwarten durch die Längsanregung verursacht. Die vertikale Anregung spielt für dieses Phänomen keine Rolle.

Akustikprobleme identifizieren

Optimal geeignet ist der Prüfstand auch für das, was im Fachjargon „Firefighting“ heißt: Ein Industriekunde bucht den FaSiP, weil an einem serienreifen Modell überraschend ein Akustikproblem auftritt. Im Fahrzeug sitzend kann die Entwicklungsingenieurin oder der Entwicklungsingenieur mit dem Bedientablet gezielt Anregungsanteile und Frequenzbereiche modifizieren bzw. entfernen, um das störende Akustikproblem genau zu identifizieren. Im Anschluss wird das subjektive Empfinden anhand der aufgezeichneten Daten in objektive Kenngrößen transformiert, die dabei helfen, das Problem systematisch und effizient zu beheben. Der Ursprungsort, an dem der Störeffekt aufgetreten ist, spielt dabei keine Rolle, da sich beispielsweise die Teststrecke des Industriekunden einfach „nachbauen“ lässt. „Wir können jedes Schwingungsphänomen, das irgendwo bei einem Fahrzeug auf der Welt aufgetreten ist, auf dem FaSiP nachstellen, die Ursachen analysieren und optimieren“, fasst Gebhardt zusammen.

„Wir können jedes Schwingungsphänomen, das irgendwo bei einem Fahrzeug auf der Welt aufgetreten ist, auf dem FaSiP nachstellen, die Ursachen analysieren und optimieren.“

Rainer Gebhardt

Fachreferent für Fahrkomfort bei Porsche

Der neue Fahrbahnsimulationsprüfstand ist seit Mitte 2024 in Betrieb und wird von der Porsche AG für die Entwicklung genutzt. Daneben kann er über Porsche Engineering auch von Industriekunden, beispielsweise von anderen Fahrzeugherstellern, gebucht werden. Zwei Faktoren machen den Prüfstand weltweit einzigartig: Zum einen können Geschwindigkeiten und Fahrbahnanregungen bis zu 250 km/h simuliert werden, was für die Sportwagenentwicklung unerlässlich ist. Zum anderen sind vertikale Bewegungen der Bandeinheiten von bis zu plus/minus 40 Millimeter möglich. Die Anregung kann dabei in einem breiten Frequenzspektrum von 0 bis 50 Hertz erfolgen. „Derart große Wege sind wichtig, um auch die Bewegungen des Fahrzeugaufbaus zu beobachten“, erklärt Experte Ihrle. Ebenfalls einzigartig ist die komfortable Bedienung der Anlage per Tablet in Echtzeit. Der neue Prüfstand stellt ein wichtiges Bindeglied in der Fahrzeugentwicklung dar, die vor allem in der Frühphase immer virtueller abläuft. Bei einer ausgeprägten virtuellen frühen Phase ist es zweckmäßig, das Akustik- und Schwingungsverhalten detailliert unter Realbedingungen zu überprüfen und ggf. zu korrigieren, bevor in einer späteren Phase dann Ergebnisse aus Fahrerprobungen vorliegen. Dies ist auf dem neuen Fahrbahnsimulationsprüfstand jetzt möglich. Mithilfe dieses frühzeitigen sogenannten „hybriden Testens“ können Fahrkomforteigenschaften in Zukunft noch effizienter entwickelt werden, was letztlich Zeit und Geld spart.

≤

50

Hertz

Der Prüfstand spielt seine Stärken vor allem dort aus, wo sich Fahrzeugteile aufgrund ihrer Materialeigenschaften komplex verhalten und deshalb schwierig auf Basis virtueller Methoden zu simulieren sind. Dazu gehören zum Beispiel Elastomere, also Kunststoffe, die nach einer Verformung wieder in ihren Grundzustand zurückkehren. „Bei diesen Materialien bedeutet doppelte Kraft nicht doppelte Deformation“, erklärt Ihrle. Um ihr Verhalten im Gesamtfahrzeug zu erkunden, hilft vor allem: testen.

Test und Simulation kombinieren

Angesichts dieser Komplexität haben die Entwicklungsingenieurinnen und Entwicklungsingenieure zwei Möglichkeiten: Entweder sie verfeinern mit großem Aufwand das Simulationsmodell – oder sie testen mit physischer Hardware. In der Praxis kristallisiert sich immer mehr eine Zwischenlösung heraus. „Was komplex oder hochgradig nichtlinear ist, wird in der Physik überprüft, der Rest simuliert“, fasst Ihrle zusammen. Dabei ergänzen sich die Erkenntnisse aus realer und digitaler Welt. Porsche nutzt das Datenmaterial aus dem FaSiP, zum Beispiel von Achsentests, um Computersimulationen noch präziser zu machen.

±

40

mm

Daneben könnte der FaSiP in Zukunft mit einem völlig neuen Ansatz ergänzt werden: der KI-gestützten Optimierung des Fahrkomforts. Denn Porsche Engineering entwickelt gerade neuronale Netze, die durch intensives Training gelernt haben, den Fahrkomfort objektiv zu bewerten. Zusammen mit dem FaSiP ermöglichen sie eine stärker automatisierte Entwicklung, die zugleich weniger Aufwand verursacht: Nach der Grundabstimmung auf Basis einer rein virtuellen Applikation würde das Fahrzeug künftig – ohne Testingenieurin oder Testingenieur an Bord – auf dem Prüfstand immer wieder die gleiche Strecke fahren, wobei eigens installierte Beschleunigungssensoren die auftretenden Schwingungen erfassen. Mithilfe dieser Daten könnte die KI dann den Komfort nach festgelegten Merkmalen bewerten. Dann werden die Fahrwerk-Parameter einzelner Systeme verändert – und der Test wiederholt. Im letzten Schritt kämen die Fahrdynamikexpertinnen und -experten ins Spiel und würden sich an das markenprägende Feintuning machen.

Präzise Nachbildung der Fahrbahnanregung

Vier unabhängige Bandeinheiten bilden das Herzstück des Fahrbahnsimulationsprüfstands. Jede von ihnen besteht aus einem 0,4 Millimeter starken Stahlband (silber), das über eine Antriebswelle (gelb) von einem E-Motor (hellblau) angetrieben wird und auf dem die Reifen des Versuchsfahrzeugs abrollen. Veränderungen der Bandgeschwindigkeit erzeugen Schwingungen in Längsrichtung, servohydraulische Zylinder (schwarz) geben vertikale Impulse.

Info

Text erstmals erschienen im Porsche Engineering Magazin, Ausgabe 1/2025.

Text: Constantin Gillies

Copyright: Alle in diesem Artikel veröffentlichten Bilder, Videos und Audio-Dateien unterliegen dem Copyright. Eine Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist ohne die schriftliche Genehmigung von Porsche Engineering nicht gestattet. Bitte kontaktieren Sie uns für weitere Informationen.

Kontakt

Sie haben Fragen oder möchten weitere Informationen? Wir freuen uns über Ihre Kontaktaufnahme: info@porsche-engineering.de